Mikä on Drop Forging? Prosessi, edut, käyttötarkoitukset ja kustannukset

2026.02.06

2026.02.06

Teollisuusuutiset

Teollisuusuutiset

Mitä on pisarataonta?

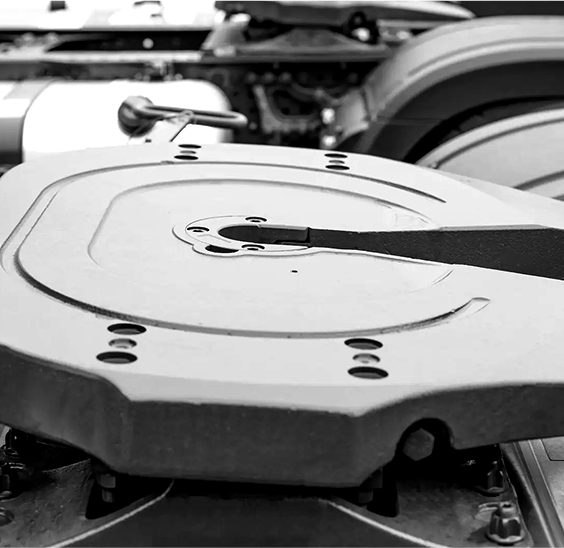

Pisarataonta on metallin muovausprosessi, jossa kuumennettu metalliaihio muotoillaan toistuvilla suurienergisilla "pisaroilla" (vasaran iskuilla) muotin välissä. Isku pakottaa metallin virtaamaan muottipesään, jolloin syntyy vahvoja, tiheitä osia, joiden raevirtaus seuraa komponentin muotoa.

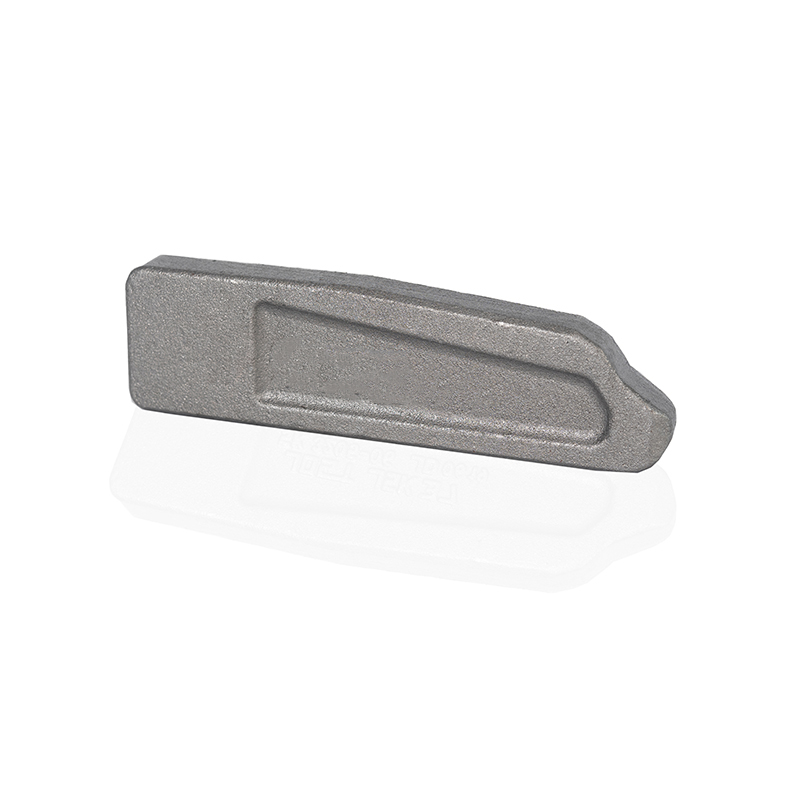

Käytännössä pudotustaonta valitaan, kun tarvitset suurta lujuutta ja väsymiskestävyyttä osissa, kuten avaimissa, kiertokangissa, akselikomponenteissa, koukuissa tai rakennetuissa – varsinkin keskisuurissa ja suurissa määrissä, joissa muotin kustannukset voidaan poistaa.

Kuinka pudotustaonta toimii tavallisessa kaupassa

Vaikka tarkat sekvenssit vaihtelevat materiaalin ja osan geometrian mukaan, useimmat taotut komponentit noudattavat samaa työnkulkua:

Prosessin ydinvaiheet

- Leikkaa aihio/tankomassa kontrolloituun painoon (mitä lähempänä painoa, sitä vähemmän välähdystä ja uudelleenkäsittelyä).

- Kuumenna aihio (kuumataonta tapahtuu tavallisesti ~900-1250°C vaihteluväli seoksesta riippuen; alumiini ja titaani käyttävät alempia, metalliseoskohtaisia ikkunoita).

- Esimuotoile metalli (usein reunus-/täytemuotteissa) jakaaksesi tilavuuden sinne, missä osa sitä tarvitsee.

- Viimeistele tako suljetussa muotissa toistuvin pudotuksin, kunnes onkalo täyttyy ja välähtää jakoviivaan.

- Trimmaa salama (erilliset trimmausmuotit tai puristimet), sitten normalisoi/lämpökäsittely tarpeen mukaan.

- Puhdista, puhalluspuhallus ja koneista kriittiset pinnat (reiät, laakerin istukat, kierteet) lopulliseen toleranssiin.

"Pisara" voi tulla painovoimavasarasta, voimavasarasta tai ruuvipuristimesta. Konetyypistä riippumatta avain on nopea, raskas muodonmuutos, joka tiivistää metallia ja kohdistaa sen mikrorakenteen.

Miksi taotut osat ovat yleensä vahvempia

Pudotustaonta parantaa mekaanista suorituskykyä pääasiassa ohjatun metallivirtauksen ansiosta:

Käytännön voimaajurit

- Raevirtaus seuraa osan muotoa , joka usein parantaa väsymiskestävyyttä verrattuna täysin koneistettuun osaan tangosta, jossa jyvät leikataan poikki.

- Pienempi sisäinen huokoisuus kuin monet valukappaleet, koska metalli on pikemminkin plastisesti puristettu kuin jähmettynyt paikalleen.

- Hienostunut mikrorakenne muodonmuutoksesta ja kontrolloidusta lämpökäsittelystä, parantaa sitkeyttä ja konsistenssia erästä.

Esimerkki: Taottu käsityökalu (kuten jakoavain) voi sietää toistuvia suuria vääntömomentteja, koska viljan virtaus kiertyy kahvan ja leuan ympärille vähentäen halkeaman syntymistä jännityspitoisuuksissa verrattuna levystä tai tangosta leikattuihin työkaluihin.

Taonta vs. valu vs. koneistus

Oikea prosessi riippuu vahvuustavoitteista, geometriasta ja kokonaiskustannuksista odotetulla volyymilläsi. Tämä vertailu korostaa käytännön kompromisseja.

| menetelmä | Voima & väsymys | Geometrian vapaus | Tyypillinen kustannusprofiili |

|---|---|---|---|

| Pudota taonta | korkea; viljan virtaus auttaa väsymään | kohtalainen; vaatii luonnosta ja eroa | Korkeampi työkalumäärä, pienempi kappalekohtainen tilavuus |

| Casting | Vaihtelee; huokoisuusriski monissa seoksissa | korkea; monimutkaiset sisäiset muodot ovat mahdollisia | Työkalu voi olla kohtalainen; riippuu prosessista |

| Koneistus tangosta/levystä | Hyvä staattinen lujuus; väsymys riippuu jyvän leikkauksesta | Erittäin korkea; helpoin prototyypeille | Pieni työkalumäärä, suurempi osajakson aika ja romu |

Hyödyllinen nyrkkisääntö: jos osa näkee toistuvia iskuja tai syklistä kuormitusta (työkalut, auton voimansiirto, nostolaitteet), pudotustaonta voittaa usein kestävyyden, vaikka se tarvitsee vielä viimeistelyä.

Yleiset taontatyypit

Pudotustako on yleensä ryhmitelty muottikokoonpanon ja lämpötilan mukaan. Luokan tunteminen auttaa ennustamaan pinnan viimeistelyä, toleransseja ja jälkikäsittelytarpeita.

Avoin vs. suljettu muotti (impression die)

- Avaa kuoppa: Metalli muotoillaan litteiden/yksinkertaisten muottien välissä; sopii suurille akseleille ja pienille volyymitöille, mutta vähemmän verkon muodon hallintaa.

- Suljettu muotti (impression die): Metalli virtaa onteloon; paras toistettaviin lähes verkkomuotoihin ja tuotantosarjoihin.

Kuuma vs. lämmin vs. kylmä

- Kuuma taonta: Yleisin; helpoimmin muotoiltavat ja täytettävät muotit, jotka sopivat parhaiten koville seoksille ja suuremmille muodonmuutoksille.

- Lämmin taonta: Keskilämpötila; voi parantaa mittojen hallintaa ja vähentää mittakaavaa verrattuna kuumatakomiseen.

- Kylmätaonta: Paras pintakäsittely ja mittojen hallinta, mutta rajoitettu muodonmuutos ja korkeammat puristuskuormat; käytetään usein kiinnikkeissä ja pienissä komponenteissa.

Suunnittelusäännöt, jotka tekevät pudotustakosta onnistumaan

Monet taontaongelmat johtuvat stanssausongelmista tai liiallisista viimeistelyvaatimuksista. Nämä suunnittelusäännöt vähentävät romua ja kustannuksia.

Geometria ja stanssaus

- Käytä runsaita fileitä ja säteitä välttääksesi teräviä kulmia, jotka rajoittavat metallin virtausta.

- Sisällytä vetokulmat, jotta osa irtoaa muotista (enemmän vetoa tarkoittaa yleensä helpompaa poistoa ja pidempää meistin käyttöikää).

- Aseta jakoviiva minimoimaan alileikkaukset ja vähentämään trimmauksen monimutkaisuutta.

- Tasapainon paksuuden siirtymät; äkilliset ohuet osat eivät välttämättä täyty ennen kuin metalli jäähtyy.

Toleranssit ja koneistusvarat

Pudotustakoot valmistetaan yleensä lähes verkkomuotoisina, minkä jälkeen ne työstetään siellä, missä tarkkuus on tärkeää (laakerin istukat, poraukset, pinnat). Koneistusvaraston varhainen suunnittelu on kriittistä: liian vähän varastoriskiä toleranssin ulkopuolella; liian suuri varasto lisää syklin aikaa ja hukkaa.

Laatutarkastukset ja yleiset viat

Taonta on kestävää, mutta vikoja voi ilmetä lämpötilan, voitelun, aihion painon tai muotin kohdistuksen ajautuessa. Ongelmien havaitseminen ajoissa estää romuosien kalliita jälkikäsittelyjä.

Tyypilliset viat ja mitä ne tarkoittavat

- Alitäyttö (täyttämättömät osat): Syynä on usein matala aihion lämpötila, riittämätön energia tai liian ohuet ominaisuudet.

- Kierrokset/laskokset: Metalli taittuu itsensä päälle; liittyvät huonoon esimuotin suunnitteluun tai virtausrajoituksiin.

- Epäsopivuus erotusviivalla: Die-virhe; näkyy askeleena, joka lisää trimmaa ja koneistusta.

- Halkeilu: Liiallinen muodonmuutos alhaisessa lämpötilassa tai huono seos-/prosessiikkunan hallinta.

Yleiset tarkastusmenetelmät

- Mittatarkistukset mittareilla/CMM:llä kriittisten ominaisuuksien varalta.

- Magneettisten hiukkasten tai väriaineen tunkeutumiskykytestaus pintahalkeamien varalta (sovellus riippuu lejeeringistä ja spesifikaatiosta).

- Ultraäänitestaus turvallisuuden kannalta kriittisten komponenttien sisäisten katkosten varalta.

- Kovuuden ja mikrorakenteen tarkastus lämpökäsittelyn jälkeen.

Kustannukset ja milloin pudota taonta on sen arvoista

Taonta voi olla kustannustehokasta, mutta vain silloin, kun osa ja tilavuus oikeuttavat työkalut ja asennuksen. Kustannustekijöiden ymmärtäminen auttaa sinua tekemään päätöksen nopeasti.

Mikä eniten vaikuttaa hintaan

- Die suunnittelun monimutkaisuus: Enemmän ominaisuuksia ja syvemmät ontelot lisäävät muotin kustannuksia ja kulumista.

- Materiaalin ja aihion painonhallinta: Raskaammat aihiot nostavat materiaalikustannuksia; epäjohdonmukainen paino nostaa romua.

- Salama ja trimmaus: Lisää välähdystä tarkoittaa pienempää materiaalin saantoa ja enemmän käsittelyä.

- Jälkikäsittely: Lämpökäsittely, suihkupuhallus ja koneistus hallitsevat usein tiukan toleranssin osien kokonaiskustannuksia.

Käytännön päätöksentekoohje

Taonta on tyypillisesti vahva valinta tarvittaessa toistettava vahvuus ja korkea väsymysikä , ja odotat riittävän määrän jakaaksesi työkalukustannukset koko ajon aikana. Kertaluonteisissa prototyypeissä tai erittäin monimutkaisissa sisäonteloissa koneistus tai valu voi olla nopeampaa ja halvempaa.

Johtopäätös

Taonta on prosessi, jossa metallia muotoillaan toistuvilla vasarapudotuksilla muotin välissä, jolloin saadaan vahvoja, kestäviä osia, joilla on suotuisa raevirtaus. Se on arvokkain kantaville komponenteille ja työkaluille, joissa väsymyksen kestävyydellä on merkitystä, varsinkin kun tuotantomäärä voi oikeuttaa meistityökalut ja hallitun jälkikäsittelyn.