Tarkkuus määritetty uudelleen: Erittäin korkean puhtauden paineen vähentäjien ydinmekanismien tutkiminen

2025.02.24

2025.02.24

Teollisuusuutiset

Teollisuusuutiset

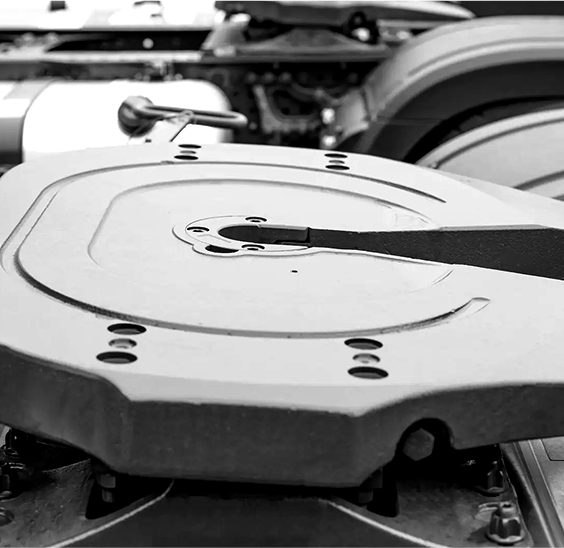

Tämän tarkkuuden ytimessä on erittäin korkea puhtauspaineen vähentäjäpohja , komponentti, jolla on keskeinen rooli kaasujen varmistamisessa, toimitetaan tarkalla paineella minimaalisella poikkeamalla. Mutta mikä tekee näistä laitteista niin tarkan? Vastaus on heidän sisäisissä mekanismeissaan-erityisesti taistelu kalvopohjaisten ja mäntävetoisten mallien välillä-ja miten ne kääntyvät reaalimaailman suorituskykyyn.

Kalvopohjaiset paineen vähentäjät ovat jo pitkään olleet UHP-sovellusten kultastandardi herkkyyden ja kykynsä ylläpitää tiukkoja toleransseja. Nämä järjestelmät luottavat joustavaan kalvoon, joka on usein valmistettu korroosioiden kestävistä materiaaleista, kuten ruostumattomasta teräksestä tai Hastelloyista, paineenmuutosten tuntemiseksi ja säätämiseksi. Kalvojen reagointikyky on vertaansa vailla, joten se on ihanteellinen prosesseille, joissa jopa pienin kaasun paineen heilahtelu voi vaarantaa tuotteen laadun. Esimerkiksi kemiallisessa höyryn laskeutumisessa (CVD), jossa ohutkalvot kerrostuvat kiekkoihin atomitarkkuudella, kalvopohjainen järjestelmä varmistaa, että kaasun virtaus pysyy vakaana ja yhdenmukaisena. Siellä on kuitenkin saalis: kalvot ovat alttiita väsymykselle ajan myötä, etenkin korkean syklin sovelluksissa. Tämä herättää tärkeitä kysymyksiä kestävyydestä ja siitä, kuinka valmistajat voivat lieventää riskejä, kuten repeämä tai muodonmuutos uhraamatta suorituskykyä. Insinöörit käsittelevät tätä usein valitsemalla materiaaleja, joilla on erinomainen joustavuus, tai sisältämällä epäonnistumislafeja, jotka varoittavat operaattorit mahdollisiin ongelmiin ennen niiden kärjistymistä.

Toisaalta mäntävetoiset mallit tarjoavat erilaisia etuja. Nämä järjestelmät käyttävät mäntämekanismia paineen säätelemiseen, mikä on yleensä vankempi ja kykenevä käsittelemään korkeampia syöttöpainetta verrattuna kalvopohjaisiin malleihin. Tämä tekee niistä erityisen hyvin soveltuvia sovelluksiin, joihin liittyy aggressiivisia kaasuja tai ympäristöjä, joilla on merkittäviä painevaihteluita. Esimerkiksi plasman etsauksessa-prosessi, joka käyttää reaktiivisia kaasuja, kuten fluoria tai klooria, materiaalin poistamiseksi puolijohdekiekkoista-Pistonvelliset pelkistimet tarjoavat stabiilisuuden, jota tarvitaan tarkat syövytysnopeuksien ylläpitämiseksi. Kompromissi on kuitenkin, että Pistons voi tuoda vähäisiä viivästyksiä vasteaikaan niiden mekaanisen luonteensa vuoksi. Tämä viive, vaikkakin minimaalinen, voi olla huolenaihe prosesseissa, jotka vaativat hetkellisiä säätöjä. Tämän torjumiseksi valmistajat integroivat yhä enemmän edistyneitä palautejärjestelmiä mäntäpohjaisiin malleihin, mikä mahdollistaa melkein todellisen ajan paineen säätelyn.

Palautejärjestelmistä puhuttaessa huipputeknologian, kuten pietsosähköisten anturien tai MEMS-pohjaisten paineanturien, integrointi mullistaa UHP-paineen vähentäjien toiminnan. Nämä anturit tarjoavat jatkuvaa tietoa painetasoista, jolloin suljetun silmukan ohjausjärjestelmät voivat tehdä mikrohajoituksia lennossa. Kuvittele skenaario, jossa syöttöpaineen äkillinen piikki uhkaa häiritä herkkää fotolitografiaprosessia. Edistyneellä palautemekanismilla erittäin korkean puhtauden paineen vähentäjien pohjasioat voivat havaita poikkeavuuden ja stabiloida lähtöä millisekuntien sisällä varmistaen, että fotoresistikerros pysyy saastumattomana. Tällaisten järjestelmien toteuttaminen ei tietenkään ole ilman haasteita. Esimerkiksi reaktiiviset tai myrkylliset kaasut vaativat antureita, jotka kestävät ankaria olosuhteita hajottamatta. Tämä on johtanut anturipinnoitteiden ja materiaalien innovaatioihin parantaen edelleen näiden järjestelmien luotettavuutta.

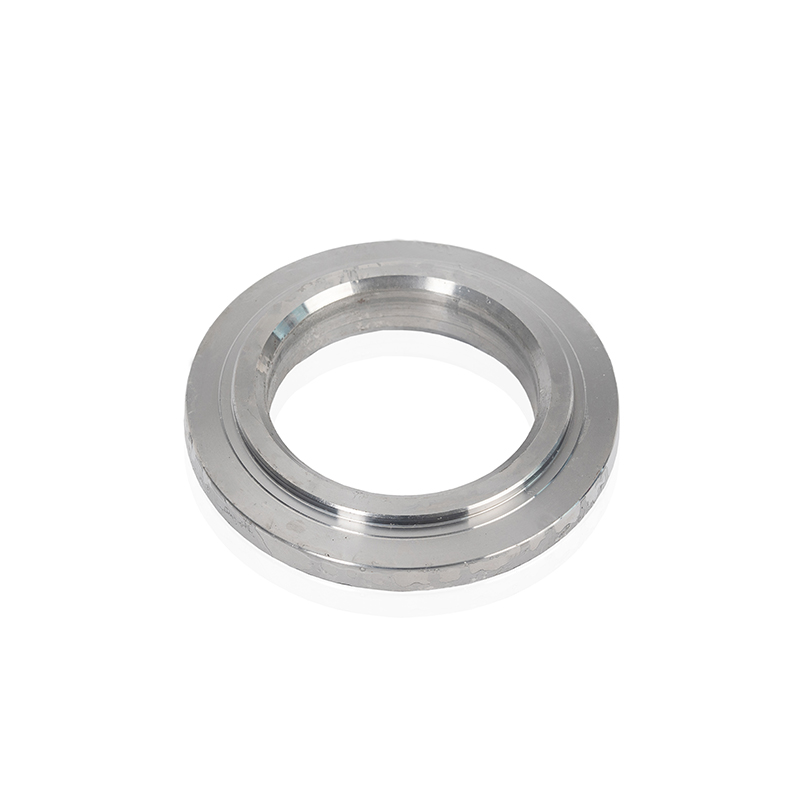

Mutta zoomataan hetkeksi ja harkitaan suurempaa kuvaa. Käytätkö kalvopohjaista tai mäntävetoista suunnittelua, perimmäinen tavoite on sama: kaasujen toimittaminen vertaansa vailla olevalla tarkkuudella ja johdonmukaisuudella. Tämän saavuttaminen edellyttää oikean mekanismin lisäksi myös syvän ymmärryksen siitä, kuinka kukin komponentti on vuorovaikutuksessa muiden kanssa. Esimerkiksi tiivistysmateriaalien valinta-riippumatta siitä, onko metalli-metalli-tiivisteitä tai elastomeerien tiivisteitä-voi vaikuttaa merkittävästi paineen vähentäjäpohjan suorituskykyyn. Samoin sisäisten komponenttien pinta on optimoitava kitkan ja hiukkasten muodostumisen minimoimiseksi varmistaen, että koko järjestelmä toimii sujuvasti.

Erittäin korkean puhtauden paineen vähentäjien taustalla olevat mekanismit ovat todistus ihmisen kekseliäisyydestä. Kalvojen joustavuuden herkästä tasapainosta mäntävetoisten järjestelmien karulle luotettavuuteen jokainen muotoilu tuo omat vahvuutensa pöytään. Ja palautejärjestelmien ja anturitekniikan edistymisen myötä nämä laitteet ovat tulossa älykkäämpiin ja reagoivimpana kuin koskaan ennen. Joten työskenteletkö puolijohteiden valmistuksessa, lääkkeissä tai bioteknologiassa, yksi asia on selkeä: erittäin korkea puhtauspaineen vähentäjäpohja on tarkkuustekniikan sankari. Hallitsemalla sen mekanismit, avaamme uusia mahdollisuuksia innovaatioille ja huippuosaamiselle teollisuudessa, joilla täydellisyys ei ole neuvoteltavissa.