Teollisuuden instrumenttien väärentäminen: Tarkkuus, vahvuus ja luotettavuus nykyaikaisessa valmistuksessa

2025.09.05

2025.09.05

Teollisuusuutiset

Teollisuusuutiset

Esittely

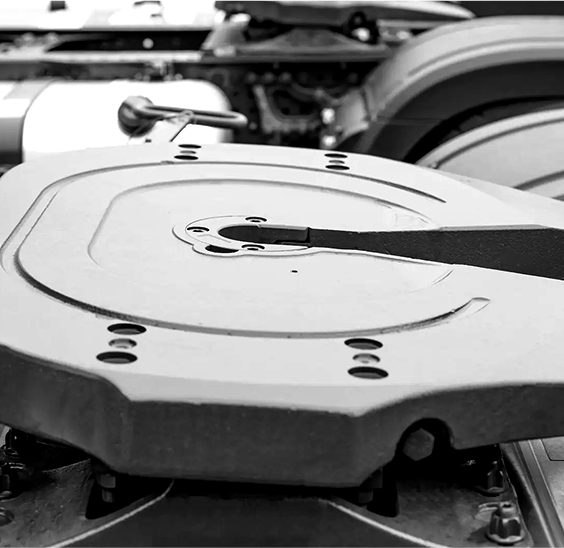

Taostaminen on yksi vanhimmista ja luotettavimmista ihmiskunnan tiedossa olevista metallintyöstötekniikoista tuhansien vuosien ajan. Nykyään tästä prosessista on kehittynyt hienostunut, tarkkaan valmistusmenetelmä, joka tukee joitain maailman vaativimmista teollisuudesta. Erityisesti teollisuusvälineiden pelaamiset ovat erikoistuneita taottuja komponentteja, jotka on suunniteltu käytettäväksi mittaus-, hallinta- ja valvontainstrumentteja käytettäväksi monilla aloilla - mukaan lukien ilmailu-, energia-, auto-, öljy- ja kaasu- ja lääketieteelliset tekniikat.

Toisin kuin tavanomaiset väärennökset, jotka voivat keskittyä rakenteellisiin sovelluksiin, instrumenttien väärentäminen priorisoivat mitat tarkkuuden, kestävyyden ja ympäristön stressin kestävyyden. Nämä ominaisuudet varmistavat, että mittauslaitteet ja teollisuusjärjestelmät toimivat luotettavasti jopa äärimmäisissä olosuhteissa.

Mitkä ovat teollisuuden instrumenttien pelot?

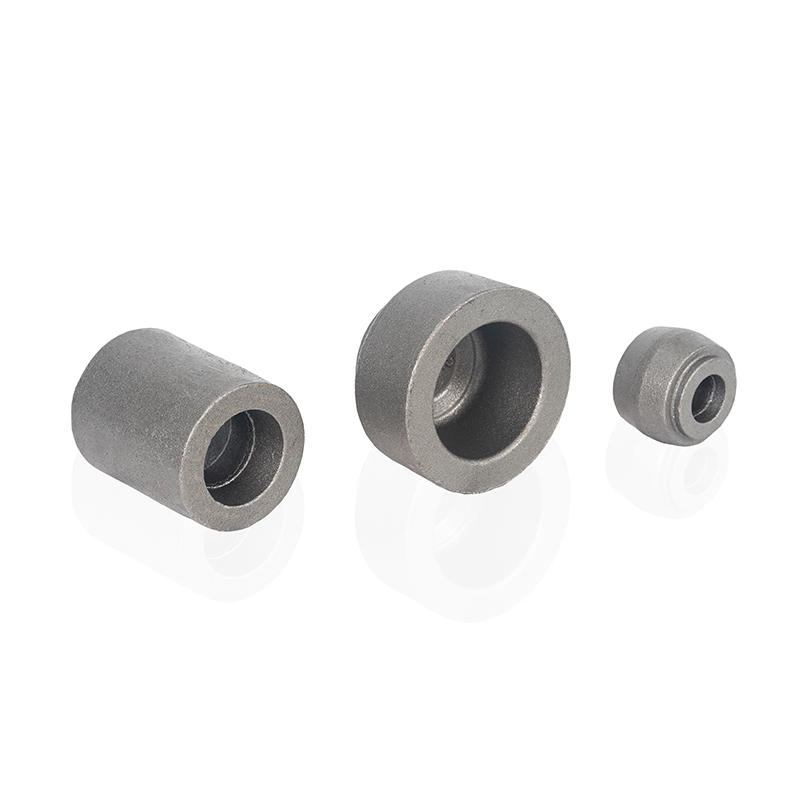

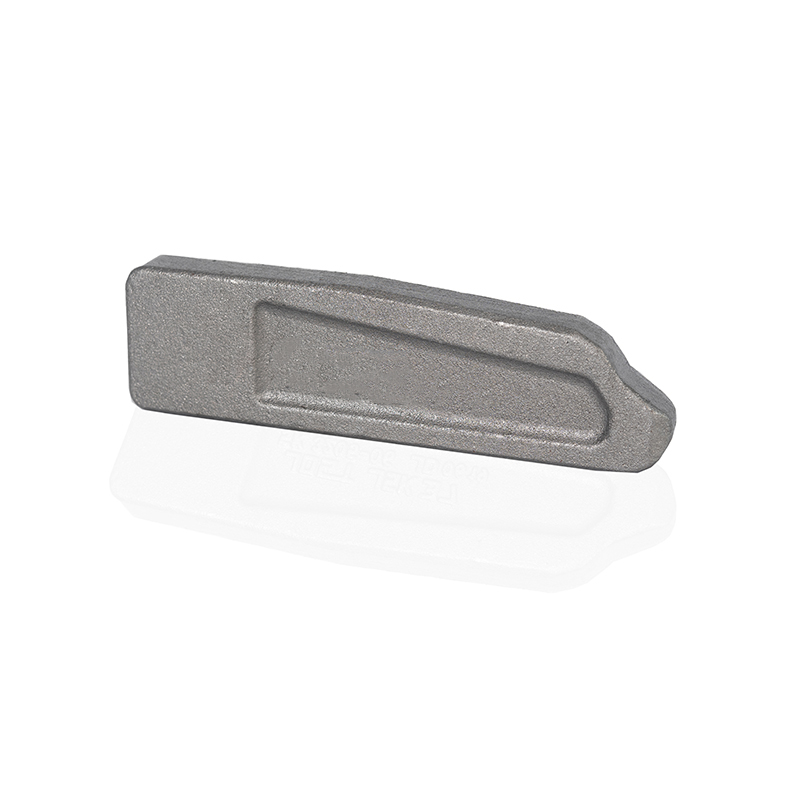

Teollisuuden instrumenttien anteeksianto ovat tarkkuus-suunniteltuja metallikomponentteja, jotka on luotu seosten hallittuun muodonmuutokseen-yleisesti ruostumattomasta teräksestä, hiiliterästä, nikkeliltä, alumiinista ja titaanista-käyttävät puristusvoimat. Nämä taotut osat muodostavat laitteiden kriittisiä elementtejä, kuten:

Painimittarit ja venttiilit

Virtausmittarit ja säätimet

Lämpötila -anturit ja lämpökunnat

Ohjausjärjestelmät ja turvallisuuslaitteet

Ilmailu- ja puolustusvälineet

Taostamalla sen sijaan, että valut tai koneistus varastosta, valmistajat saavuttavat tiheämmän viljarakenteen, vähemmän vikoja ja tehostettua mekaanista suorituskykyä.

Annetusten keskeiset edut instrumentoinnissa

1. Paremmat mekaaniset ominaisuudet

Takoilla osilla on suuri vetolujuus, sitkeys ja väsymiskestävyys. Tämä on välttämätöntä välineille, jotka on altistettu jatkuvalle värähtelylle, painevaihteluille tai lämpösyklille.

2. parannettu luotettavuus ankarissa ympäristöissä

Olipa offshore-porauslaitteissa, ydinvoimalaitoksissa tai suihkumoottoreissa, instrumentit toimivat usein syövyttävissä, korkeapaineisissa tai korkean lämpötilan ympäristöissä. Takennetut komponentit kestävät nämä olosuhteet paremmin kuin valettu tai hitsatut vaihtoehdot.

3. Unletnillinen tarkkuus

Nykyaikaiset suljetun die-taonta- ja CNC-viimeistelytekniikat tuottavat tiukkoja toleransseja, jolloin valmistajat voivat täyttää tiukat tekniset tiedot instrumenttikoteloihin, liittimiin ja anturin kiinnikkeisiin.

4. materiaalitehokkuus

Taostaminen minimoi materiaalijätteet verrattuna kiinteiden aihioiden työstöön, vähentämällä kustannuksia ja tukevat kestävän kehityksen aloitteita teollisuuden valmistuksessa.

Laitteiden valmistuksessa käytettyjen taontatekniikoiden tyypit

Avoin die-taonta-käytetään suurempiin, yksinkertaisiin komponenteihin, jotka vaativat parempia mekaanisia ominaisuuksia ja rakenteellista eheyttä.

Sulje-die (vaikutelma-kuole) taonta-tuottaa tarkkoja, monimutkaisia geometrioita, jotka ovat ihanteellisia pienille instrumenttien osille, kuten venttiilirungoille ja liittimille.

Kylmä taonta-parantaa pinnan viimeistelyä ja mittatarkkuutta, jota käytetään laajasti pienissä ja keskisuurissa instrumenttikomponenteissa.

Kuuma taonta-levitetään korkean lujan seoksille, jotka vaativat kohonnut lämpötilan prosessointi taipuisuuden ja viljan hienostumisen saavuttamiseksi.

Hakemukset eri toimialoilla

Ilmailutila: Avioniikan, hydraulisten sääntelyviranomaisten ja ohjausvälineiden väärennettyjä koteloita.

Öljy ja kaasu: väärennettyjä jakoputkia, venttiilirunkoja ja paineanturin koteloita porausta ja putkilinjan seurantaa varten.

Energia ja sähköntuotanto: Höyryturbiinin ohjauskomponentit, paineen mittauslaitteet ja ydinluokan anturin kotelot.

Lääketieteellinen tekniikka: Kirurgisen instrumentin kahvat, diagnostisten laitteiden tarkkuuskotelot ja luja ruostumattomasta teräksestä valmistettuja komponentteja.

Autoteollisuus ja kuljetus: Tuotetut komponentit päästöjen seurantaan, polttoaineen ruiskutusjärjestelmiin ja turvallisuusvalvontalaitteisiin.

Teollisuuden instrumenttien anteeksiannossa käytetyt materiaalit

Ruostumattomat teräkset (304, 316, 410): Erinomainen korroosionkestävyys ja lujuus.

Nikkelipohjaiset seokset (Inconel, Monel): Korkea vastus lämpö- ja kemialliselle hyökkäykselle.

Titaaniseokset: Kevyt, jolla on korkea lujuus-paino-suhde, kriittinen ilmailu- ja lääketieteellisissä sovelluksissa.

Hiili- ja seosteräkset: sitkeyden ja konettavuuden tasapaino, jota käytetään laajasti teollisuusluokan instrumenteissa.

Tulevat trendit instrumenttien pelaamisessa

Edistyneitä seoksia äärimmäisissä ympäristöissä - superseosten ja komposiittien lisääminen korkeampien lämpötilojen ja syövyttävien olosuhteiden kestämiseksi.

Digitaalisen valmistuksen integrointi - digitaalisten kaksosten, AI: n käyttö ja simulaatio taontamissuunnittelussa ennustavaa suorituskykyanalyysiä varten.

Kestävyys ja vihreä taonta-energiatehokkaiden taontapuristimien, kierrätysaloitteiden ja lähi-verkon muodon taonta jätteiden vähentämiseksi.

Hybridi-tekniikat additiiviset taonta-yhdistämällä 3D-tulostettujen esimuotojen yhdistäminen perinteiseen taisteluun monimutkaisten geometrioiden ja materiaaläsäästöjen kanssa.

Johtopäätös

Teollisuuden instrumenttien väärentäminen edustavat tarkkuusmittaus- ja valvontatekniikoiden selkärankaa useilla toimialoilla. Niiden ainutlaatuinen vahvuus, kestävyys ja mittatarkkuus varmistaa kriittisten järjestelmien turvallisen ja tehokkaan toiminnan. Kun teollisuudenalat työntävät energiaa, ilmailu- ja automaatiota koskevia rajoja, korkean suorituskyvyn taottujen instrumenttikomponenttien kysyntä kasvaa vain edelleen.

Tonkaminen ei ole vain vanha prosessi, vaan tulevaisuudenkestävä tekniikka, sopeutuminen digitaalisten innovaatioiden, kestävien käytäntöjen ja edistyneiden materiaalien kanssa vastaamaan modernin teollisuuden jatkuvasti nousevia odotuksia.