Kuinka lähetinkammiolaippa varmistaa suljetun liitäntä lähettimen ja prosessiastian välillä?

2024.07.10

2024.07.10

Teollisuusuutiset

Teollisuusuutiset

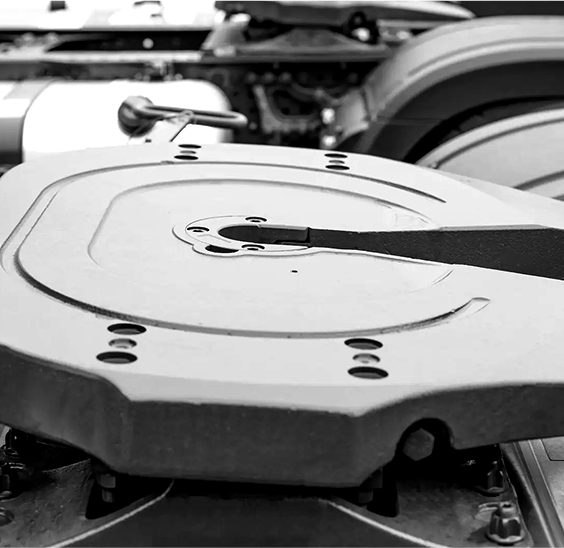

Teollisuusprosesseissa, joissa muuttujien tarkka mittaus ja hallinta on ensiarvoisen tärkeää, jokaisen mukana olevan komponentin eheys on ratkaisevan tärkeä. Näistä komponenteista lähettimen kammion laipalla on keskeinen rooli lähettimen ja prosessiastian tai putkilinjan välisen suljetun yhteyden varmistamisessa. Tämä artikkeli perustuu mekanismeihin ja tekijöihin, jotka vaikuttavat lähettimen kammion laippojen toimittamiin tehokkaaseen tiivistymiseen.

Kello 1. Tiiviste tai tiivistemateriaalin valinta

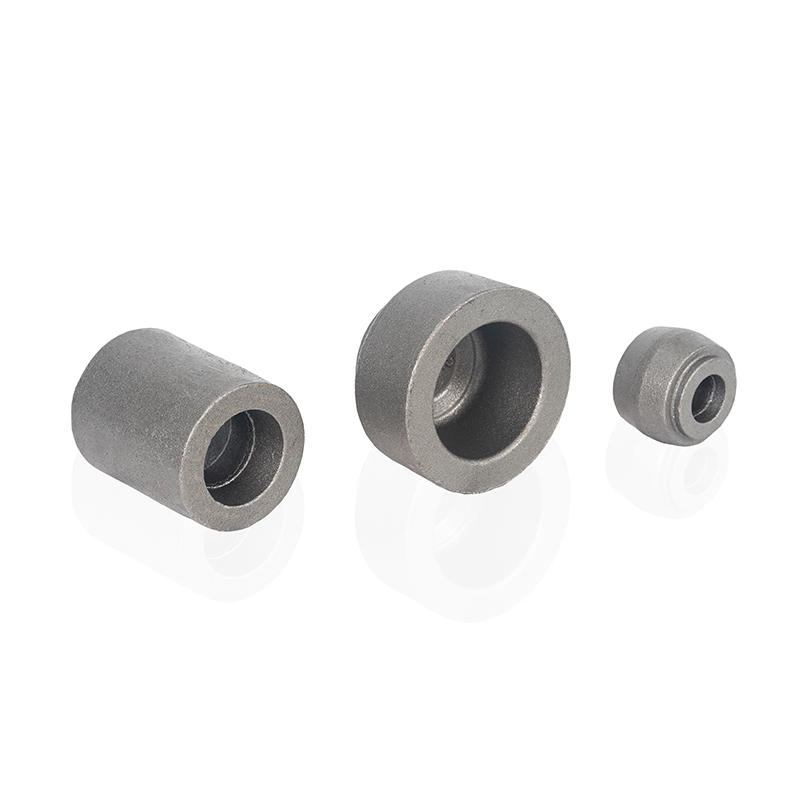

Peruselementti luotettavan tiivisteen saavuttamisessa on tiivisteen tai tiivistysmateriaalin valinta. Lähetinkammiolaipat Sisällytä tiiviste, joka on suunniteltu kestämään prosessiympäristön erityiset olosuhteet. Nämä tiivisteet valitaan tekijöiden, kuten prosessinesteen lämpötilan, paine- ja kemiallisen yhteensopivuuden perusteella. Yleisiä tiivistimateriaaleja ovat elastomeerit (kuten Buna-N, EPDM tai Viton) yleisiin sovelluksiin ja erikoistuneita materiaaleja, kuten PTFE tai grafiitti korkean lämpötilan tai syövyttävien ympäristöjen suhteen. Tiiviste muodostaa esteen lähettimen kammion laipan ja prosessiastian pariutumispintojen välillä, mikä estää tehokkaasti prosessiväliaineen vuotamisen.

2. Laipan pintojen tarkkuuskoneisto

Kriittinen lähetinkammion laippojen tiivistystoiminnassa on laipan pintojen tarkkuuskone. Sekä lähettimen kammion laippapinta että prosessiastian pariutumispinta läpikäyvät huolelliset koneistusprosessit. Nämä pinnat on koneistettu erittäin tiukkoihin toleransseihin tasaisuuden ja sileyden varmistamiseksi. Kun lähetinkammiolaippa on ruuvattu tai kiinnitetty prosessiastiaan, näiden pintojen tarkka koneistus mahdollistaa läheisen kosketuksen koko tiivistysalueella. Kaikki laipan pinnan puutteet tai väärinkäytökset voivat vaarantaa tiivisteen, mikä tekee tarkalle työstölle tärkeän näkökohdan tiivistymisen tehokkuudesta.

3. Poltus- tai puristusmekanismi

Lähetinkammiolaippaan kohdistettu mekaaninen voima on toinen avaintekijä turvallisen tiivisteen saavuttamisessa. Lähettimen kammion laipat on suunniteltu pulttireikillä tai kiinnitysmekanismeilla, joiden avulla ne voidaan kiinnittää turvallisesti prosessiastiaan. Kun pultteja kiristetään tai kiinnittimet kiinnitetään, ne asettavat laipan säätelemän voiman määrän voimaa, puristaen tiiviste laipan pintamien väliin. Tämä puristus luo tiukan tiivisteen, joka estää prosessinesteen vuotamisen. Pulttien tai kiinnittimien lukumäärä ja koko on valittu laipan koon ja käyttöolosuhteiden perusteella riittävän tiivistyspaineen varmistamiseksi.

4. Materiaalin valinta lähettimen kammion laippoihin

Tiivistemateriaalin ulkopuolella, materiaalin valinta Lähetinkammiolaippa itsessään on kriittinen. Lähettimen kammion laipat on tyypillisesti rakennettu materiaaleista, kuten ruostumattomasta teräksestä, hiiliterästä tai erikoistuneista seoksista. Nämä materiaalit valitaan niiden kyvyn kestämiseksi prosessiympäristön erityisolosuhteisiin, mukaan lukien korroosio, eroosio ja mekaaniset rasitukset. Materiaalin on oltava myös yhteensopiva prosessinesteen kanssa pitkäaikaisen tiivistyksen tehokkuuden varmistamiseksi. Esimerkiksi ruostumaton teräs on yleensä valittu sen korroosionkestävyyden vuoksi, mikä tekee siitä sopivan monenlaisten teollisuussovelluksiin.

5. Seal -eheyden testaus

Ennen järjestelmän asettamista on vakiokäytäntö suorittaa tiivisteen eheystestaus kootun laipan nivelissä. Tämä testaus varmistaa, että lähetinkammiolaippa on asennettu oikein ja että tiiviste on vuotovapaa. Tiivisteiden testaamiseen voidaan käyttää erilaisia menetelmiä, mukaan lukien paineen testaus tai kuplatestaus sopivalla testinesteellä. Kaikkien vuotojen havaitseminen ja torjuminen testauksen aikana auttaa estämään toimintakysymykset ja varmistavat prosessin turvallisuuden ja luotettavuuden.3