Valu vs taonta: Kuinka valita koneenrakennusosia

2026.01.02

2026.01.02

Teollisuusuutiset

Teollisuusuutiset

Valu vs taonta: mikä muuttuu metallissa (ja miksi sillä on merkitystä)

Kun asiakkaat kysyvät "valu vs taonta", he yrittävät yleensä vähentää kenttävikoja ja kokonaiskustannuksia ilman, että osat määritellään liikaa. Molemmat prosessit voivat tuottaa luotettavia komponentteja, mutta ne luovat hyvin erilaisia riskiprofiileja raskaille konepajakoneille, joissa kuormitukset ovat syklisiä, iskuvaikutteisia ja usein pölyn, lietteen tai korroosion saastuttamia.

Yksinkertaisesti sanottuna valu muodostaa osan kaatamalla sulaa metallia muottiin ja antamalla sen jähmettyä, kun taas taonta muodostaa osan plastisesti deformoimalla kuumennettua metallia puristusvoimalla (vasaralla tai puristimella), usein muotin sisällä. Se "miten se muodostuu" -ero vaikuttaa voimakkaasti sisäiseen kestävyyteen ja johdonmukaisuuteen.

Käytännön vaikutuksia, joita voit odottaa tuotannossa

- Valukappaleilla voidaan saavuttaa tehokkaasti monimutkainen geometria (rivat, taskut, sisäiset ontelot), mutta ne ovat herkempiä jähmettymiseen liittyville virheille, kuten kutistumiselle ja kaasun huokoisuudelle.

- Taotokset tarjoavat tyypillisesti suuremman tiheyden ja vahvemman suuntarakenteen (kutsutaan usein parantuneeksi "raevirtaukseksi"), mikä yleensä parantaa kantavien koneenosien väsymistä ja iskunkestävyyttä.

- Molemmat reitit vaativat lähes aina alavirran vaiheita – koneistuksen, lämpökäsittelyn ja pinnan viimeistelyn – tiukkojen toleranssien ja käyttöikätavoitteiden saavuttamiseksi.

Oikea valinta ei siksi ole niinkään "kumpi on parempi" vaan pikemminkin prosessikapasiteetin kohdistaminen vallitsevaan vikatilaan: väsymishalkeilu, iskumurtuma, kuluminen, vääristymä, vuoto tai korroosio.

Suorituskyky todellisessa kuormituksessa: väsymys, isku ja kuluminen

Suunnittelukoneen komponentit kokevat usein yhdistettyä kuormitusta: vääntömomenttitaivutusiskuvärähtelyä. Tässä ympäristössä "keskimääräisellä lujuudella" on vähemmän merkitystä kuin johdonmukaisuudella ja vaurioiden sietokyvyllä. Tässä valu- ja taontapäätökset vaikuttavat suorimmin käytettävyyteen.

Väsymys: yleisin pitkäaikaisen vian aiheuttaja

Väsymishalkeamat alkavat tyypillisesti jännityskeskittimistä (fileet, kiilaurat, poraukset) ja mikrovioista. Koska valukappaleet voivat sisältää kutistumishuokoisuutta tai sulkeumia, jos prosessin hallinta ei ole erinomaista, väsymisiässä voi esiintyä laajempaa sirontaa. Takominen sitä vastoin tarjoaa yleensä yhtenäisemmän sisäisen rakenteen, mikä vähentää "tuntemattomia", kun komponenttia kuormitetaan toistuvasti.

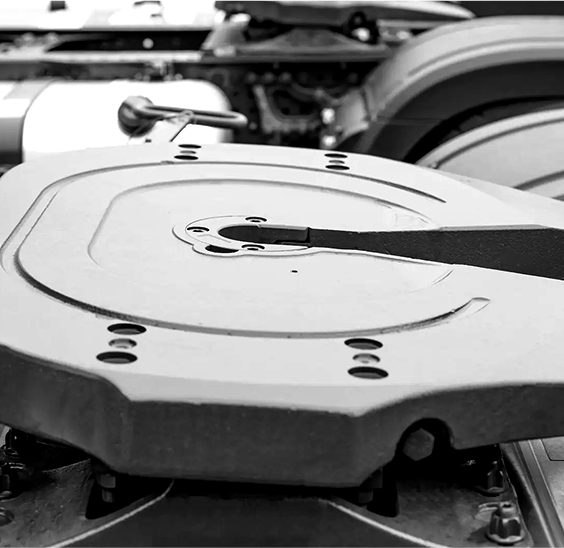

Esimerkiksi a vaihteiston aluslevyn taonta on osa, jossa vakaa suorituskyky riippuu mittatarkkuudesta ja kestävyydestä syklisille hydraulisille ja mekaanisille kuormituksille. Kaivinkoneiden kaltaisissa sovelluksissa väsymisestä johtuvan vian hinta ei ole osan hinta – se on koneen seisokkiaika, toissijaiset vauriot ja logistiikka.

Isku- ja iskukuormitus: kun sitkeydestä tulee valintaportti

Alavaunu, veto-, koukku- ja käyttöelementit ovat usein alttiina äkillisille iskukuormituksille (kiviiskut, käynnistys-/pysäytysmomenttipiikit, käyttäjän epänormaali käyttäytyminen). Näissä tapauksissa turvallisempi strategia on priorisoida sitkeys ja vikojen sietokyky. Kun hauraan murtuman seuraus on korkea, taonta on tyypillisesti alhaisemman riskin lähtökohta koska puristusmuodonmuutos ja takomisen jälkeinen lämpökäsittely voidaan suunnitella täyttämään vaativat sitkeystavoitteet.

Kulutus ja pinnan kestävyys: missä lämpökäsittely ja viimeistely hallitsevat

Kulutuskestävyys ratkaistaan harvoin pelkällä prosessivalinnalla. Se saavutetaan yhdistämällä seoksen valinta, lämpökäsittely (karkaisu/karkaisu, tarvittaessa kotelon karkaisu) ja pinnan viimeistely (suihkupuhallus, hionta, suojapinnoite tai ruostumattoman teräksen passivointi). Takomot integroituvat usein hyvin näihin vaiheisiin, koska perusmateriaali on tiivistä ja reagoi ennustettavasti lämpökäsittelyn ja koneistuksen aikana.

Geometria ja toiminta: Milloin valu voi olla parempi suunnitteluvaihtoehto

Casting ei ole "huonompaa" - se on optimoitu eri suunnitteluprioriteettien mukaan. Jos kappaleesi tarvitsee monimutkaisia sisäisiä ominaisuuksia, suuria onteloita tai ohutseinäisiä osia, joita ei ole käytännöllinen takoa, valu voi tarjota parhaan valmistettavuuden ja kustannustason.

Suunnitteluominaisuudet, jotka suosivat valua

- Sisäiset kanavat tai monimutkaiset ontelot, jotka vaatisivat laajaa koneistusta kiinteästä materiaalista.

- Erittäin integroidut muodot vähentävät kokoonpanotoimintoja (useita toimintoja yhdessä rungossa).

- Erittäin suuret komponentit, joissa taontalaitteiden kapasiteetti on rajoitus ja kuormitusvaatimukset ovat kohtuulliset.

Monien OEM-valmistajien käyttämä käytännöllinen lähestymistapa on "design-for-risk": valu, jossa geometria on hallitseva ja kuormitus kohtalainen; takomo, jossa kuormat ja väsymys hallitsevat ja geometria on suoraviivaista. Jos komponenttisi istuu voimansiirrossa, alavaunussa tai vääntömomenttiradalla, prosessin valinta siirtyy usein taontaa kohti, vaikka valu näyttää halvemmalta yksikköhinnalla.

Viat ja tarkastus: Mitä ostajien tulee valvoa tarjouspyynnössä

Kalleimmat laatuongelmat ovat ne, jotka määritetään vasta vian jälkeen. Valitsitpa sitten valun tai takomisen, tarjouspyynnön pitäisi muuntaa "laatuodotukset" mitattavissa oleviksi kontrolliksi: tarkastusmenetelmä, hyväksymistaso ja jäljitettävyys.

Yleisiä vikariskejä, joihin kannattaa suunnitella

| Aihe | Kohdistuksen suoratoisto | Fokusoinnin takominen |

|---|---|---|

| Sisäinen ääni | Hallitse huokoisuutta ja kutistumista; validoi tarvittaessa radiografialla/UT:lla | Ohjaa kierroksia, taitoksia ja sisäisiä purskeita; validoi UT:lla turvallisuuden kannalta kriittisten osien osalta |

| Pinnan eheys | Hallitse pintasulkeumia ja hiekkaa/hilsettä; koneistusvaran suunnittelu on tärkeää | Hallitse kalkkia ja hiilenpoistoa; ruiskupuhallus/hionta voi vakauttaa pinnan kunnon |

| Mittojen vakaus | Ohjaa jähmettymisen vääristymiä; Odota prosessin jälkeistä koneistusta tiukoille sovituksille | Control taonta lämpö-käsitellä vääristymiä; määritellä peruspistestrategia koneistukseen |

| Mekaaniset ominaisuudet | Kiinteistöjen hajonta voi olla suurempi, jos viat vaihtelevat; määritä testikupongit/paikat | Ominaisuudet ovat tyypillisesti paremmin toistettavissa; määritä lämpökäsittely ja kovuusikkuna |

Ostajan näkökulmasta tehokkain laatuvipu on vaatia tarkastussuunnitelma, joka on kohdistettu vikatilaan: UT sisäisille epäjatkuvuuksille, joissa väsyminen on kriittistä, magneettiset hiukkaset tai väriaineen tunkeutumisaineet pintahalkeiluriskille sekä kovuuden ja mikrorakenteen tarkastus lämpökäsittelyn jälkeen.

Kustannukset ja toimitusaika: todellisen valmistuspolun vertailu

Yksikköhintavertailut voivat olla harhaanjohtavia, koska niissä jätetään usein huomiotta sivutoiminnot ja laaturiski. Parempi vertailu on koko valmistuspolku: työkalujen raaka-aineen muodostus lämpökäsittely koneistus tarkastus romuriski.

Mistä kulut yleensä tulevat

- Työkalut: valumuotit ja taontamuotit ovat molemmat todellisia investointeja; taontamuotit maksavat takaisin usein nopeammin, kun volyymit ovat vakaat ja laatuvaatimukset ovat korkeat.

- Koneistus: Valukappaleet voivat vähentää koneistusta, jos geometria on lähellä verkkoa, mutta koneistus voi lisääntyä, jos tarvitaan ylimääräistä materiaalia pintojen "siivoamiseen" tai vikojen poistamiseen.

- Romu ja työstö: Pieni lisäys viallisen romun määrässä voi poistaa kaikki nimellissäästöt, erityisesti arvokkaassa koneistuksessa.

Jos hankit osia kuormitustieltä (vaihteistokannattimet, vetoelementit, voimansiirron liitännät), on usein taloudellisempaa aloittaa takomisesta, koska vähennät virheperäisten vikojen todennäköisyyttä koneistuksen ja lämpökäsittelyn jälkeen. Tämä on yksi syy, miksi monet OEM-valmistajat stjaardoivat taotut aihiot kriittisiin järjestelmiin ja koneistavat sitten lopulliseen toleranssiin.

Jos arvioit taottujen aihioiden tai valmiiden osien toimittajia, on hyödyllistä käydä läpi heidän prosessiketjunsa yhdessä paikassa (takomisen lämpökäsittelyn koneistustarkastus). Viitteeksi meidän teknisten koneiden takoot Ohjelma on suunniteltu tuon integroidun reitin ympärille siten, että mittakohteet ja mekaaniset ominaisuudet kehitetään yhdessä eikä erillisissä alihankintavaiheissa.

Käytännön valintatarkistuslista valua vs taontaa varten

Käytä alla olevaa tarkistuslistaa tehdäksesi päätöksen tavalla, jota sekä suunnittelu että hankinta voivat tukea. Se on suunniteltu estämään kaksi yleistä virhettä: valun valitseminen väsymiskriittiselle osalle tai taonta, kun geometria on todellinen tekijä ja kuormitukset ovat kohtuullisia.

- Mikä on hallitseva kuorma: syklinen väsymys, yksittäistapausisku vai staattinen kuormitus?

- Mikä on epäonnistumisen seuraus: häiriövuoto, seisokkitapahtuma tai turvallisuuskriittinen vaara?

- Vaatiiko osa sisäonteloita/monimutkaista geometriaa, jota ei voida taloudellisesti työstää takomisesta?

- Oletko valmis määrittelemään ja maksamaan NDT:n vikariskin hallitsemiseksi (UT/RT/PT/MT)?

- Onko osa lämpökäsitelty, ja onko sinulla määritelty kovuus tai mikrorakenneikkuna?

- Millaista volyymiprofiilia odotat (pilotti, ramppi, vakaa tila) ja kuinka herkkä ohjelma on työkalujen kuoletukselle?

Nyrkkisääntö: jos komponentti on vääntömomenttiradalla tai alavaunussa ja näkee toistuvia kuormitusjaksoja, taonta on yleensä vankempi perusviiva; Jos geometrian monimutkaisuus hallitsee ja kuormitukset ovat kohtalaisia, valu voi olla tehokkaampi perusta.

Päätöksen soveltaminen tyypillisiin koneenrakennusosiin

Alla on esimerkkejä siitä, kuinka valu vs taonta -valinta tehdään yleensä osille, jotka muistuttavat sitä, mitä monet rakennus- ja maansiirtoalan OEM-valmistajat hankkivat. Tarkoituksena ei ole pakottaa yhtä vastausta, vaan näyttää kuinka vikatila ja geometria ohjaavat päätöstä.

| Osa esimerkki | Tyypillinen päätöksentekosuunta | Miksi? |

|---|---|---|

| Vaihteen kannatin / vääntömomentin välitysnapa | Takominen suosiossa | Suuret sykliset kuormat; alhainen toleranssi sisäisille vikoille; tarvitsee vakaan lämpökäsittelyvasteen |

| Huuhtelulevy / hydraulikäyttöliittymä | Takominen suosiossa | Väsymys tarkkuus; vääristymien hallinta integroidun lämpökäsittelyn työstösuunnitelman avulla |

| Monimutkainen kotelo, jossa sisäkäytävät | Casting suosi | Geometria-ohjattu; kallis koneistaa kiinteästä; valu voi vähentää toimintaa |

| Kuluvaa levyä / kaavinta muistuttavaa komponenttia | Riippuu kulumisstrategiasta | Jos iskuväsymys on korkea, taonta lämpökäsittely auttaa; jos geometria on yksinkertainen, kustannukset voivat hallita |

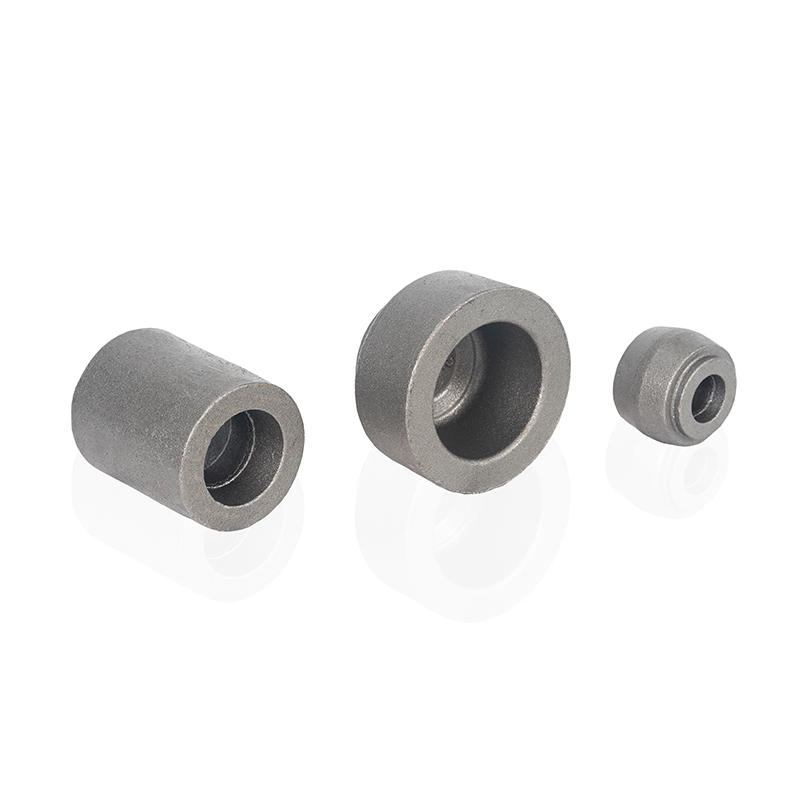

Konkreettisena viittauksena näemme tavallisesti taotut konepajakoneiden osat yksinumeroisilla kilogrammoilla, joissa väsymys ja iskunkestävyys oikeuttavat taontamisen perusviivan – esimerkiksi komponentit, kuten päällysteen suppilon kuljettimen kaavin. 5,5-7 kg tai kaivinkoneen vaihteiston aluslevy osoitteessa 3-5 kg , jossa materiaalin valinta ja jatkokäsittely suunnitellaan käyttöolosuhteiden mukaan eikä vain alkukustannuksia varten.

Valinnan muuttaminen luotettavaksi toimitusohjelmaksi: mitä tarjoamme takomisen valmistajana

Kun taonta on valittu, seuraava riski on toteutus: epäjohdonmukainen kuumennus, hallitsematon muodonmuutos tai heikko integraatio takomisen, lämpökäsittelyn ja koneistuksen välillä. Pätevän toimittajan tulee pystyä näyttämään, kuinka kutakin vaihetta ohjataan ja kuinka tarkastuksessa varmistetaan kriittiset ominaisuudet.

Lähestymistapamme on pitää ydinvaiheet yhdessä kontrolloidussa valmistusketjussa – muotinkäsittely, sahaus, taonta, lämpökäsittely, koneistus, tarkastus ja pakkaus – jotta metallurgisia kohteita ja mittakohteita ei hallita erillään. Tämä on erityisen tärkeää osille, kuten planeettavaihteiston kannatin taonta , jossa vääntömomentin siirto, sovitus ja väsymissuorituskyky liittyvät sekä lämpökäsittelyyn että lopulliseen koneistuksen peruspistestrategiaan.

Kapasiteetti ja loppupään kapasiteetti (hyödyllinen ostajille, jotka hallitsevat riskejä ja läpimenoaikaa)

- Taontavaaka: yhdeksän taonta tuotantolinjaa ilmoitetun vuosikapasiteetin kanssa 25 000 tonnia vakaaseen sarjatoimitukseen.

- Lämpökäsittely: viisi lämpökäsittelylinjaa plus ruostumattomasta teräksestä valmistettuja ratkaisuja, joiden ilmoitettu vuosikapasiteetti on 15 000 tonnia , tukee lujuus-/sitkeys-/kulumistavoitteita.

- Koneistus: 34 CNC-sorvit and kahdeksan koneistuskeskusta , joka tukee yhdenmukaisia perustietoja ja toleransseja valmiiden osien toimitukseen asti.

Jos etsit uutta osaa, käytännöllinen seuraava askel on jakaa kuormakotelo, kohdemateriaali (hiiliteräs, seosteräs tai ruostumaton teräs) ja mahdolliset tarkastusvaatimukset. Voimme sitten neuvoa, onko avo-, suljettu- tai impressiotaontaminen edullisin tapa ja tarvitaanko lisäviimeistelyä (ruiskupuhallus, hionta, pinnoitus tai passivointi) ympäristöön sopivaksi. Yksityiskohdat vakiotarjouksistamme on lueteltu alla mittatilaustyönä koneiden takoot , joita voidaan käyttää referenssiosina tarjouspyyntöpakettia luotaessa.