Kuumataonta on yleensä parempi valinta suurempiin tai monimutkaisempiin mu...

Lukea lisää

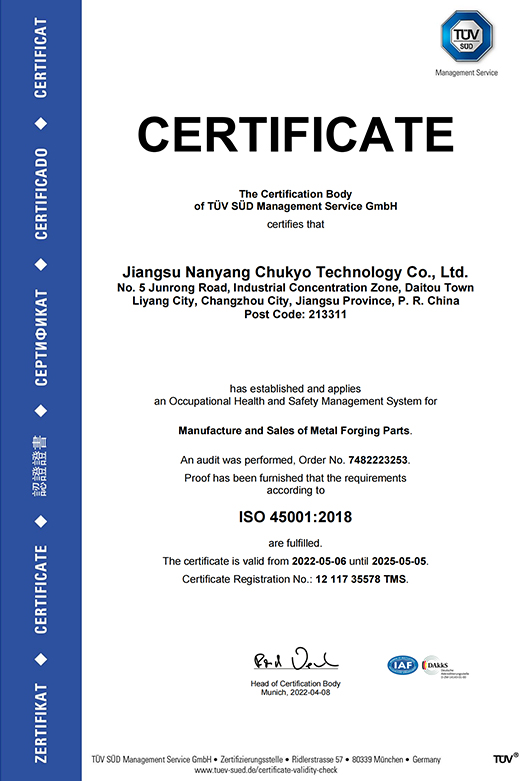

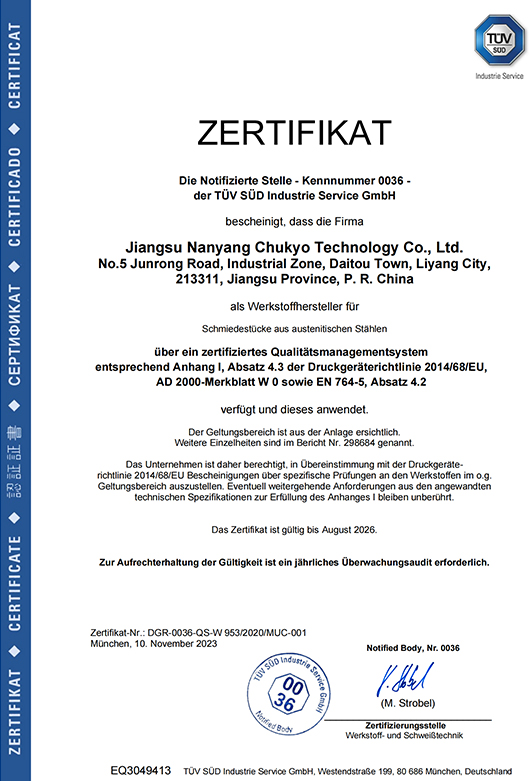

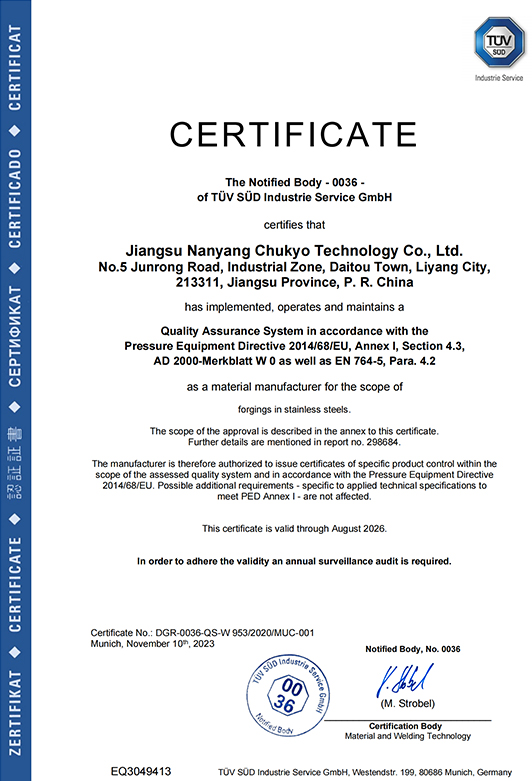

Chukyo -profiili

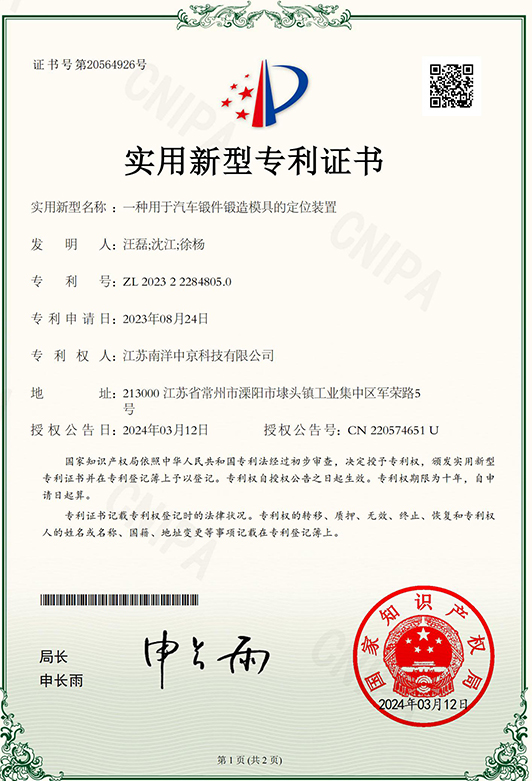

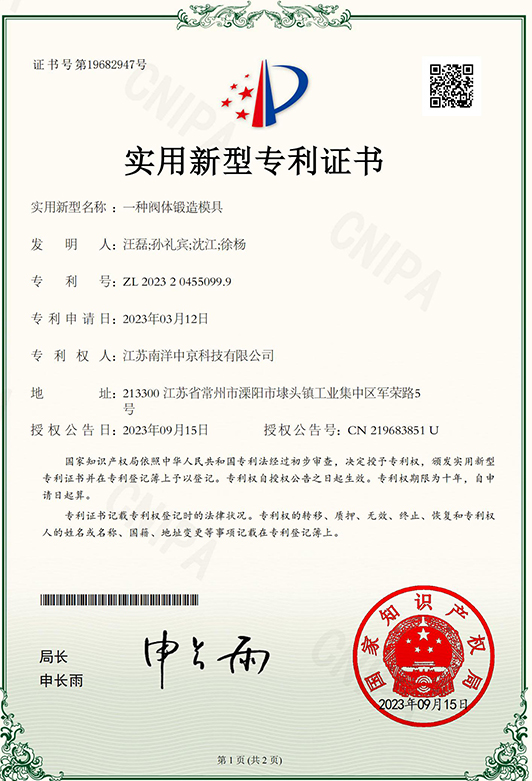

Vuonna 2017 perustettu Jiangsu Nanyang Chukyo Technology Co., Ltd. kattaa 42 000 neliömetrin alueen, jonka tuotantopinta -ala on 20 000 neliömetriä. Sillä on nykyinen työvoima, joka on 240 työntekijää ja kattava tuotantoketju, joka kattaa muotin käsittelyn, sahaamisen, taonta, lämpökäsittelyn, koneistus-, tarkastus- ja pakkauksen. Valmistajat ja räätälöity tehtaalla Kiinassa. Tällä hetkellä yrityksellä on yhdeksän taontatuotantolinjaa, joiden vuotuinen tuotantokapasiteetti on 25 000 tonnia; viisi lämpökäsittelytuotantolinjaa ja kaksi ruostumattomasta teräksestä valmistettua liuoslaitetta, joiden vuotuinen tuotantokapasiteetti on 15 000 tonnia; samoin kuin 34 koneistus CNC -sorvea ja kahdeksan koneistuskeskusta, jotka tuottavat 3 miljoonaa kappaletta vuodessa. Tuotteitamme käytetään laajasti auto-, tekniikan koneissa, teollisuusinstrumentoinnissa ja fluidilaiteteollisuudessa, jota käytetään taontaosissa.

-

-

Merivarren taonta, joka kestää merellä Meriakseli on anteeksiantamat...

Lukea lisää -

Pienten osien takominen on luotettavinta, kun valitset oikean taontareitin...

Lukea lisää -

Suora vastaus: mitä booraksi tekee takomisessa Takomisessa booraksia...

Lukea lisää -

Valu vs taonta: mikä muuttuu metallissa (ja miksi sillä on merkitystä) ...

Lukea lisää

Teollisuuden instrumenttien väärentäminen muodostavat kriittisen osan teollisuussovellusten lukuisissa monissa, mikä edistää eri instrumenttien ja laitteiden luotettavuutta, pitkäikäisyyttä ja suorituskykyä. Materiaalin valinnalla näille väärentämisille on keskeinen rooli niiden soveltuvuuden määrittämisessä tiettyihin sovelluksiin.

Hiiliteräs on yksi yleisimmistä materiaaleista teollisuuden instrumenttien väärentämisille. Hiiliteräksestä on tunnettu poikkeuksellisesta lujuudestaan, kovuudesta ja kustannustehokkuudestaan laajassa käytössä laajassa valikoimassa teollisia sovelluksia. Sen monipuolisuus tekee siitä sopivan välineisiin, jotka vaativat vankkaa suorituskykyä vaihtelevissa olosuhteissa.

Seosteräkset integroivat ylimääräisiä seostuselementtejä, kuten kromia, nikkeliä, molybdeeniä tai vanadiinia, jotta voidaan lisätä erityisiä ominaisuuksia, kuten lujuus, kovuus ja korroosionkestävyys. Näitä seoksia suositaan sovelluksille, jotka vaativat kohonneita suorituskykytasoja, mukaan lukien korkeat lämpötilat tai syövyttävät ympäristöt.

Ruostumattomasta teräksestä tulee ensisijainen valinta teollisuuden instrumenttien pelaamisille, jotka vaativat erinomaisen korroosionkestävyyden ja kestävyyden. Sen luontainen ruoste- ja pilaantumisen vastus, yhdistettynä kiitettävään vahvuuspainosuhteeseen, tekee siitä välttämättömän välineille, jotka toimivat ankarissa tai syövyttävissä olosuhteissa.

Alumiinista valmistetut väärennökset tarjoavat pakottavan yhdistelmän kevyestä rakenteesta ja erinomaisesta korroosionkestävyydestä. Nämä ominaisuudet tekevät alumiinitietoista ihanteellisia sovelluksille, joissa painon alentaminen on ensiarvoisen tärkeää vaarantamatta lujuutta ja pitkäikäisyyttä.

Titaani Teollisuussoittimet Epäsefoomisoi huippuosaamisen huippu, ylpeilemällä vertaansa vailla olevaa vahvuuspainosuhdetta, korroosionkestävyyttä ja korkean lämpötilan kestävyyttä. Laajasti käytetty ilmailu-, kemiallisen prosessoinnin ja muiden vaativien teollisuudenalojen, Titanium Forwings Excel -sovelluksissa sovelluksissa, jotka vaativat poikkeuksellista suorituskykyä äärimmäisissä olosuhteissa.

Kupari ja sen seokset, mukaan lukien pronssi ja messinki, suositaan pelaamiseen, mikä vaatii erinomaista sähkönjohtavuutta, lämmönjohtavuutta ja korroosionkestävyyttä. Nämä materiaalit löytävät laajalle levinneen sähkö- ja elektroniset instrumentit,

Nikkelipohjaiset seokset, kuten Inconel ja Monel, miehittävät näkyvän aseman teollisuuden instrumenttien pelaamisen valtakunnassa niiden vertaansa vailla olevan vastustuskyvyn, korroosion ja hapettumisen vuoksi. Vaadituimmissa ympäristöissä toimivat instrumentit, kuten ilmailu- ja merisovellukset, luottavat näihin seoksiin vertaansa vailla olevaan suorituskykyyn ja pitkäikäisyyteen.

Työkaluteräksistä valmistetut väärennökset on räätälöity sovelluksiin, jotka vaativat poikkeuksellista kovuutta, kulutuskestävyyttä ja sitkeyttä. Nämä teräkset löytävät sovelluksen muottien taonta- ja työkalujen suhteen varmistaen itse taontaprosessin tarkkuuden ja kestävyyden.

Onko teollisuuden instrumenttien pelaamisiin liittyviä rajoituksia tai haasteita?

Teollisuuden instrumenttien pelaamiset ovat voiman ja luotettavuuden pilareina eri teollisuussektoreilla, jotka tarjoavat vertaansa vailla olevaa kestävyyttä ja suorituskykyä. Kuten mikä tahansa valmistusprosessi, taonta ei kuitenkaan ole ilman rajoituksia ja haasteita.

Yksi teollisuuden instrumentin pelaamisen tärkeimmistä haasteista on suunnittelun monimutkaisuus. Vaikka monimutkaiset geometriat voivat saada aikaan erinomaisia tuottamisessa yksinkertaisempia, symmetrisiä muotoja, ne voivat aiheuttaa merkittäviä haasteita. Monimutkaiset mallit voivat vaatia erikoistuneita työkaluja ja monimutkaisia taontatekniikoita, mikä johtaa korkeampiin tuotantokustannuksiin ja pidempiin läpimenoaikoihin.

Työkalujen asettaminen taonta voi edellyttää huomattavia etukäteen, etenkin mukautettujen tai pienten volyymien tuotanto-ajoissa. Investointi taontamuutoihin, muottiin ja laitteisiin voivat olla kielteisiä pienemmille valmistajille tai tiiviissä budjeteissa toimiville. Sellaisenaan alkuperäiset työkalukustannukset voivat estää joitain yrityksiä harjoittamasta takoa valmistusvaihtoehtona.

Kaikki materiaalit eivät edistä taontaprosessia. Tietyt muovit, hauraat seokset tai materiaalit, joilla on alhainen muotoilu, voivat aiheuttaa haasteita haluttujen muotojen ja ominaisuuksien saavuttamisessa taonta. Lisäksi materiaalien saatavuus, kustannukset ja yhteensopivuus taontatekniikoiden kanssa voivat vaikuttaa valintaprosessiin rajoittaen teollisuuden instrumenttien anteeksiantamiseen käytettävissä olevia materiaaleja.

Takennetut komponentit vaativat usein lämmönkäsittelyprosesseja haluttujen mekaanisten ominaisuuksien, kuten kovuuden, lujuuden tai ulottuvuuden, saavuttamiseksi. Näiden lämmönkäsittelyprosessien hallinta lisää monimutkaisuutta valmistuksen työnkulkuun ja saattaa vaatia erikoistuneita laitteita ja asiantuntemusta. Lämmönkäsittelyparametrien asianmukainen hallinta voi johtaa mittasuojaimiin, materiaalien vääristymiin tai ei -toivottuihin mikrorakenteellisiin muutoksiin.

Tarkat ulottuvuuden tarkkuuden ylläpitäminen koko taontaprosessin ajan on jatkuva haaste valmistajille. Lämpötilan, materiaalien ominaisuuksien ja työkalujen kulumisen vaihtelut voivat vaikuttaa mitatehoonteeseen, mikä edellyttää huolellista seurantaa ja laadunvalvontatoimenpiteitä. Tiukka toleranssit voivat vaatia lisäkoneiden tai viimeistelytoimenpiteitä, mikä lisää tuotantoaikaa ja kustannuksia.

Taostamisprosessi jättää luonnostaan pinnan epäsäännöllisyydet tai mittakaavan valmiissa komponenteissa, jotka eivät välttämättä täytä haluttuja pintavaatimuksia. Halutun pinnan laadun saavuttaminen voi edellyttää lisälaitteita, hiomista tai kiillotustoimintaa, lisäämällä monimutkaisuutta ja kustannuksia valmistusprosessiin. Pintapinnan ja tuotannon tehokkuuden välisen kompromissin tasapainottaminen on edelleen jatkuva haaste taontaoperaatioille.

Tonomisprosessiin sisältyy korkeita lämpötiloja, mekaanisia voimia ja energiaintensiivisiä toimintoja, joilla voi olla ympäristövaikutuksia, kuten päästöt, energiankulutus ja jätteiden muodostuminen. Kestävän käytännön toteuttaminen ja ympäristömääräysten noudattaminen ovat ensiarvoisen tärkeitä taontaoperaatioiden ympäristöjalanjäljen minimoimiseksi. Kestävän kehityksen tavoitteiden saavuttaminen tuottavuuden ja kilpailukyvyn ylläpitäminen on kuitenkin merkittävä haaste valmistajille.

Vaikka taonta mahtuu monenlaisia komponenttikokoja, erittäin suuret tai raskaat väärentämiset voivat aiheuttaa logistisia haasteita. Ylisuurien komponenttien taostamiseen tarvitaan erikoistuneita laitteita, tiloja ja käsittelytekniikoita, jotka voivat lisätä tuotantokustannuksia ja läpimenoaikoja. Valmistajien on arvioitava huolellisesti suurten komponenttien taontaprosessien toteutettavuus ja skaalautuvuus.

Näistä haasteista huolimatta, teollisuussoittimet Pysy modernin valmistuksen kulmakivi, joka tarjoaa vertaansa vailla olevaa voimaa, kestävyyttä ja suorituskykyä.